在旋片真空泵的結構設計中,旋片的數目不宜太多。為了滿足旋片工作強度的要求,葉片本身有一定的厚度,葉片數目過多會影響好凱德旋片泵的抽氣速率。一般對極限壓力在4Pa以下的旋片真空泵旋片數目的選擇為Z=2。也有選擇Z=3片的設計,但比較少,增加旋片的數目并不能明顯的提高旋片泵的抽氣速率。

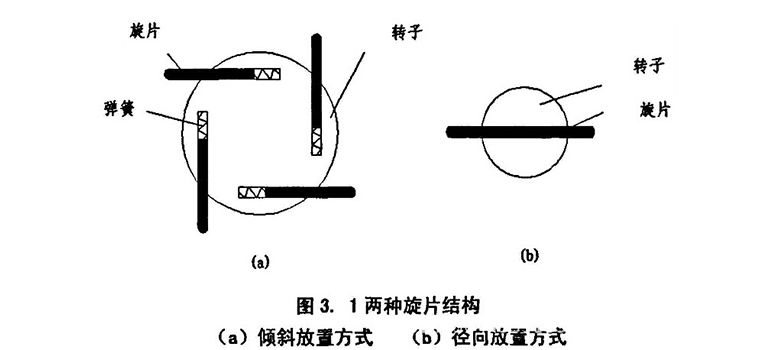

网信购彩welcome對于葉片的放置方式,有徑向放置和傾斜放置兩種。在雅之雷德機電現有的旋片泵設計中,旋片的放置方式選擇傾斜放置的目的是為了便于旋片的甩出,防止卡死和脫空。一般傾斜角度取值為15度左右。在旋片的根部加有彈簧或氣槽,利用彈簧力或者氣體壓力使旋片緊貼定子內曲面。對新型旋片的選擇,可以考慮采用徑向布置的單葉片設計(相當于兩個葉片),取消原有設計中彈簧的應用。旋片兩端同時接觸定子內曲線表面,不需要彈簧力和氣體被壓,加快了旋片伸縮的反應速度,避免了卡死狀況的發生。另外由于一體式的設計,不存在旋片脫出的問題,同時由于處于轉子槽內的旋片部分始終保持比較長的定值,可以根據旋片受力和抽氣速率等條件的要求設定合理的偏心距。適當的增加旋片泵的偏心距,有效的提高了旋片泵的抽氣速率。 對于旋片的厚度B的選擇,既要滿足強度要求,同時也要考慮轉子槽的加工工藝性。對于旋片厚度的選擇仍然可以參照以往的標準,如表3.1: 為了減少旋片頂端與泵強內壁接觸而產生的摩擦,旋片的頂端加工成圓弧。旋片頂部的形狀會在一定程度上影響旋片與定子之間的接觸應力,從而影響摩擦損失。由赫茲公式可以知道,圓柱體與平面接觸時,增大旋片的頂部圓弧半徑會減小旋片與定子接觸時的最大應力,從而減小摩擦磨損.從減小摩擦損失的角度看,旋片頂部圓弧傾向于采用較大的半徑值。對于采用了旋片徑向方式放置的旋片,旋片頂部圓弧的圓在旋片的中心線上。對于一體式的旋片,為了使旋片的磨損比較均勻,希望接觸點盡可能的在整個頂部圓弧范圍內移動,而不出現接觸脫離。

市場上常見的葉片材料:樹脂真空泵葉片,碳纖真空泵葉片,玻璃纖及鋁合金等不同材質的真空泵葉片。

對于旋片材料的選擇,除了對強度和潤滑特性的要求外。對質量的要求也比較高。

由于旋片在轉子植內做旋轉和滑動的復合運動,密度過大的材料會對旋片泵造成較大的沖擊。一般旋片材料的選擇一非金屬材料為主。陶瓷、石墨、玻璐等復合材料是目前旋片材料的主要選擇。

石墨基階醛樹脂:其具有質量輕、強度高,自潤滑和耐磨性高等優點。另外,碳纖維強化硼腹玻璐復合材料也是旋片真空泵旋片材料研究的主要方向之一。

相關動態

快速聯系我們

您有任何關于真空泵與真空系統解決方案的疑問,聯系:+86 (0769) 3883 3300 郵件:service@yazreid.com

<bdo id='iq9be'></bdo><ul id='iq9be'></ul>